Willkommen auf meiner Blogseite.

Hi ich bin Markus. Ich bin 24 Jahre alt und bin Teil des Teams "FlexSort". Ich habe 2022 den Techniker angefangen und bin nun im Abschluss Jahr. Dazu gehört natürlich das Abschlussprojekt, welches eine Voraussetzung für den erfolgreichen Abschluss darstellt und ihr hier auf unserer Homepage verfolgen könnt.

Auf dieser Seite seht ihr meinen persönlichen Blog. Hier zeige ich den aktuellen Stand und meine Arbeiten an unserer Sortieranlage. Schaut gerne mal rein. ~Markus

25.08.2025 - Kick Off

Heute startete offiziell unsere Projektphase mit einem gemeinsamen Kick-Off-Meeting. Dabei trafen sich die Projektleiter und alle teilnehmenden Schüler der Projektklassen, um die wichtigsten Rahmenbedingungen für die kommenden Wochen zu besprechen. Themen waren unter anderem die Terminplanung, wichtige Meilensteine, Verhaltensregeln in der Werkstatt sowie allgemeine organisatorische Hinweise (z. B. Arbeitszeiten, Materialorganisation und Projektdokumentation).

Im Anschluss ging es direkt in unseren Projektraum W019, der sich im Untergeschoss der Schule befindet. Nachdem wir die Schlüssel für den Raum und die Werkzeugkiste erhalten hatten, konnten wir direkt loslegen.

Zunächst besprachen wir mit unserem Projektleiter Herrn Donath unsere Projektidee. Nachdem alle auf dem gleichen Stand waren, begannen wir mit der Materialbeschaffung und suchten im Lager nach geeigneten Komponenten. Dabei fanden wir unter anderem:

- Pneumatikzylinder

- Einen Drehstrommotor mit Getriebe

- Ventilblöcke zur Druckluftverteilung

- Schnittstellenmodule zur elektrischen Ansteuerung

und weiteres Zubehör

Nach einer kurzen Bestandsaufnahme und Absprache im Team habe ich die gefundenen Materialien dokumentiert.

Damit ist der erste Tag auch schon vorbei. Nächste Woche geht es weiter.

01.09.2025 – Zweiter Projekttag

Seit dem letzten Termin habe ich intensiv am Lastenheft gearbeitet. Ein Lastenheft beschreibt grob, was ein Kunde oder Auftraggeber möchte. Es legt die Ziele, Anforderungen und Rahmenbedingungen für ein Projekt oder Produkt fest.

Als Grundlage diente mir eine schulische Vorlage, anhand derer ich eine erste Version erstellt habe. Planungstechnische Aufgaben wie diese bearbeite ich größtenteils außerhalb der Unterrichtszeit, um die Praxisphasen vollständig für die Arbeit an der Anlage nutzen zu können.

Am 01.09. nahm ich mir den Drehstrommotor vor und testete seine Funktionsfähigkeit – dieser lief einwandfrei. Allerdings ist die Drehzahl trotz Getriebe etwas zu hoch für unser Vorhaben. Peter hatte daraufhin die Idee, eine andere Übersetzung zu verwenden, und arbeitet aktuell an der Umsetzung.

Außerdem habe ich mich nochmals im Lager umgesehen und verschiedene Sensoren ausgewählt, die wir später zur Objekterkennung in unserer Sortieranlage verwenden könnten. Diese Arbeiten haben letztlich doch mehr Zeit in Anspruch genommen, als ich zunächst erwartet hatte, weshalb mein Montagabend früher endete als geplant.

Solche Erfahrungen gehören jedoch zu jeder Projektumsetzung dazu – sie zeigen, wie wichtig eine realistische Planung im Voraus ist. Dahingehend möchte ich mich definitiv verbessern.

Dann bis nächste Woche.

08.09.2025 – Dritter Projekttag

Heute überarbeiteten wir die Anordnung der Bauteile, um unsere gesamte Konstruktion auf einer gemeinsamen Plattform aufbauen zu können.

Ich habe die im Lager gefundenen Sensoren auf ihre Funktionsfähigkeit getestet und Fotos aller Bauteile für die Projektdokumentation und weitere Planung gemacht.

Seit der letzten Unterrichtseinheit am 01.09.25 habe ich das Lastenheft fertiggestellt, welches nun zur Überprüfung an die Projektleiter übergeben werden kann. Wenn diese damit einverstanden sind, können wir das Projekt nach den Vorgaben des Lastenhefts bearbeiten. Wenn die Rückmeldung der Projektleiter da ist und es Änderungswünsche gibt, werden diese angepasst und das Lastenheft wird zum Pflichtenheft umgewandelt. Dieses geben wir dann am 30.09.25 offiziell ab (Ein Meilenstein der Projektphase).

Zusätzlich habe ich noch ein 3D-Modell für die Zylinder und Sensorhalterungen erstellt. Damit kann ich am Rechner die Teile planen und in der Schule direkt an die Herstellung der Teile gehen.

Nächste Woche möchte ich mit der Herstellung beginnen. Schaut gerne wieder rein.

15.09.2025 – Vierter Projekttag

Heute stand die Fertigung der Zylinderhalterungen auf dem Plan. Die Pneumatikzylinder sollen später dazu dienen, das Fördergut entweder in eine bestimmte Box oder auf das nächste Förderband zu schieben.

Dafür habe ich passende Item-Profile zugeschnitten, verschraubt und anschließend die Pneumatikzylinder darauf ausgerichtet und montiert. Die Suche nach dem benötigten Material war etwas zeitaufwändig, aber nachdem alles vorbereitet war, konnte ich die erste Halterung vollständig aufbauen.

Bei allen drei Halterungen fehlt derzeit noch ein kleiner Haltebügel, der verhindert, dass sich der Zylinder beim Betätigen verschiebt. Dieser wird noch nachgerüstet.

Die fertige Halterung habe ich anschließend zweimal identisch nachgebaut, sodass jetzt drei Zylinderhalterungen vorhanden sind.

PS: Das Lastenheft wurde geprüft und genehmigt. Damit haben wir nun unsere verbindliche Vorgabe und können unser Projekt danach aufbauen. Das Lastenheft wird nun zum Pflichtenheft umgewandelt und am 30.09.25 abgegeben.

Das war auch schon der 4. Montag. Bis nächste Woche.

20 & 21.09.2025 - Zwischeninformation

In den letzten Tagen habe ich einen Pneumatik Plan erstellt, der den Aufbau und die Verbindungen der pneumatischen Komponenten aufzeigt.

Außerdem kümmerte ich mich um weitere Materialbeschaffung in Form einer Sachspende. Dafür habe ich verschieden Komponenten über meinen Betrieb angefragt – darunter Sensoren, Pneumatik Einheiten sowie elektrische Komponenten wie Kabel, Klemmen und weitere Kleinteile. Nun muss erstmal alles geprüft und freigegeben werden. Danach dürfte ich die Teile für das Projekt benutzen.

Wenn ich die Bestätigung habe, informiere ich euch wieder hier in meinem Blog.

22.09.2025 – Fünfter Projekttag

Besuch von SEW-EURODRIVE und Projektfortschritt

Heute war die Firma SEW-EURODRIVE bei uns zu Besuch. Als einer der führenden Hersteller im Bereich der Antriebstechnik bietet SEW innovative Lösungen sowie Produkte und Services aus einer Hand. Ein Mitarbeiter "Herr Wohlfart" stellte uns das Unternehmen und dessen Produktportfolio vor.

Im Anschluss daran präsentierten wir unser aktuelles Projekt, insbesondere unsere Überlegungen zum Antriebssystem für unsere Laufbänder. Derzeit nutzen wir dafür einen 400V-Drehstrommotor sowie einen 12V-Gleichstrommotor – beides Komponenten, die bereits bei uns vorhanden sind und bislang als geeignete Lösung erschienen.

Im Gespräch mit Herrn Wohlfart zeigte sich jedoch eine interessante Alternative: Er schlug den Einsatz von zwei 24V-Gleichstromantrieben vor, die er uns möglicherweise zur Verfügung stellen könnte. Diese Option wird nun intern bei SEW geprüft – wir erwarten in Kürze eine Rückmeldung.

Nach dem Termin ging es für mich wieder an die praktische Arbeit. Ich habe drei Sensorhalterungen gefertigt. Diese bestehen aus Blech, das ich zunächst zugeschnitten habe. Die einzelnen Bleche erhielten anschließend zwei Bohrungen zur späteren Befestigung. Das Loch für den Sensor selbst fehlt noch, ebenso müssen die Halterungen noch gebogen werden, damit der Sensor optimal über dem Laufband positioniert werden kann.

12V Gleichstrommotor

400V Drehstrommotor

29.09.2025 – Sechster Projekttag

Zu Beginn des heutigen Tages haben wir zunächst einige organisatorische Punkte besprochen, bevor es an die praktische Arbeit ging.

Nachdem alles geklärt war, konnte ich mit der Fertigung der Bauteile fortfahren. Heute habe ich die Haltebügel für die Pneumatik Zylinder montiert. Pro Zylinderhalter habe ich zwei Bohrungen vorgenommen, die Bügel eingesetzt und auf der gegenüberliegenden Seite verschraubt. Die überstehenden Enden der Bügel habe ich anschließend abgesägt und im Item-Profil versenkt. Dadurch ist der Pneumatik Zylinder nun sicher fixiert und kann sich nicht mehr verschieben.

Anschließend ging es mit der Halterung für den Sensor weiter. Diese musste ich in einem 90°-Winkel biegen, wofür ich die vorhandene Biegemaschine in der Werkstatt genutzt habe. Danach konnte ich den Sensorhalter und den Zylinderhalter zusammenschrauben. Diese ergeben eine Einheit.

Da die Halterung an dem Grundgestell montiert wird habe ich zunächst überlegt, eine Item-Stütze zu verwenden. Das Bauteil sitzt etwas erhöht und ich muss einen sicheren Sitz garantieren. Letztlich habe ich mich jedoch für spezielle Winkel von Item entschieden, die sich ideal für die Befestigung an dem Grundgestell eignen. Mit diesen Winkeln spare ich nicht nur Platz, sondern kann auch die Position von Zylinder- und Sensorhalter optimal anpassen.

Damit wäre dieser Montag auch schon wieder vorbei.

Am nächsten Montag geht es weiter.

06.10.2025 – Siebter Projekttag

Heute gibt es Neuigkeiten zum Sachspendenantrag! Ich konnte endlich alle Komponenten mit in die Schule bringen. Die Abwicklung über meine Firma hat reibungslos funktioniert, sodass wir nun weitere Teilschritte des Projekts in Angriff nehmen können.

Da inzwischen alle Sensoren vorliegen, habe ich diese zunächst getestet – besonders den kapazitiven Sensor, da ich herausfinden wollte, wie gut er auf verschiedene Materialien reagiert. Dabei zeigte sich: Der Sensor spricht auf Holz deutlich besser an als auf Kunststoff – genau das, was ich mir erhofft hatte. So lässt sich der Sensor hervorragend zur Erkennung und Sortierung von Holz einsetzen, während Kunststoffteile ungehindert weiter über das Laufband transportiert werden. Diese werden dann von der Lichtschranke erkannt.

In der vergangenen Woche wurden außerdem die Zylinderaufsätze per 3D-Druck gefertigt. Zuvor hatte ich sie in einem CAD-Programm modelliert, und ein Bekannter von mir konnte sie anschließend mit seinem 3D-Drucker herstellen. Nach der Montage der Aufsätze habe ich die Zylinderhalterungen entsprechend ausgerichtet – so, dass sie exakt an der Laufbandkante sitzen und den Förderweg nicht behindern.

Dabei ist mir allerdings ein kleiner Planungsfehler aufgefallen: Der Sensorhalter ragte nicht weit genug über das Laufband hinaus und war etwa 10 mm zu kurz. Ich benötige jedoch diese Länge, um den Sensor mittig ausrichten zu können. Andernfalls besteht die Gefahr, dass der Sensor die Bauteile nicht zuverlässig erkennt. Also habe ich heute die Sensorhalter erneut angefertigt – diese sind nun passgenau und bereits montiert.

Das war’s für heute. Nun beginnen die Herbstferien – aber wenn es in der Zwischenzeit Neuigkeiten gibt, werde ich sie natürlich weiterhin festhalten.

3D-Druck der Zylinder Aufsätze

Kapazitiver Sensor - Erkennungsabstand Kunststoff

Kapazitiver Sensor - Erkennungsabstand Holz (Linie ist Kunststoff)

Sensor- und Zylinder Halter (Positionsüberwachung der Pneumatikzylinder fehlt noch)

Während den Ferien

Seit der letzten Unterrichtsstunde hat sich einiges getan!

Zuerst habe ich die Zylinderhalterungen mit Positionssensoren ausgestattet. Diese Sensoren erkennen, wann der Zylinder vollständig ausgefahren oder wieder eingefahren ist. Dadurch kann die Druckluft automatisch abgeschaltet werden.

Außerdem sind die Motoren von SEW angekommen! Ganze drei Stück wurden uns freundlicherweise gespendet. Zwei davon werden als Antrieb für unsere Laufbänder eingesetzt, der dritte wandert zunächst ins Schullager als Reserve. Um die 48V-Motoren in Betrieb zu nehmen, müssen wir nun noch ein passendes Netzteil besorgen.

Neben der Elektronik gab es auch im Bereich Konstruktion Fortschritte: Ich habe einige 3D-Zeichnungen erstellt, die anschließend mit dem 3D-Drucker hergestellt wurden.

Gedruckt wurden unter anderem:

-

die Unterplatte für das Magazin,

-

die Unterkonstruktion für den Motor des zweiten Laufbands,

-

sowie eine Kunststoffwelle für den Motor, die später noch einmal aus Aluminium gefertigt wurde – für mehr Stabilität und Langlebigkeit.

27.10.2025 - Achter Projekttag

Heute war ich aus privaten Gründen verhindert und konnte nicht zur Schule kommen. Ich liege, aber noch gut im Zeitplan und werde die verlorene Zeit wieder aufholen.

03.11.2025 - Neunter Projekttag

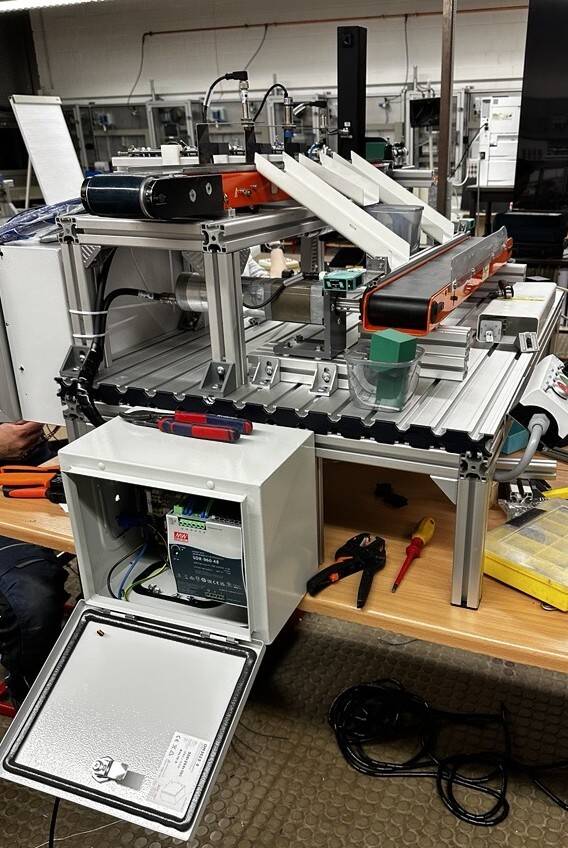

Heute wurden die einzelnen Teile des Projekts von meinem Kollegen Marcel zusammengeschraubt. Die zusammengeschraubte Anlage ist auf den Fotos zu sehen.

Ich habe heute die Sensoren des Magazins ausgetauscht. Hier sind kapazitive Sensoren eingebaut worden, um die verschiedenen Objekte erkennen zu können. Allerdings haben wir uns bewusst gegen verschiedene Sensoren entschieden, da die SPS (Speicherprogrammierbare Steuerung) nur eine begrenzte Anzahl an Eingängen besitzt. Um diese nicht unnötig zu belegen, verzichteten wir auf diese Sensoren. Die Funktion der Anlage wird dadurch nicht verändert.

Außerdem habe ich die Ventilinsel installiert, welche die Druckluft steuert und die Zylinder betätigt. Befestigt wurde sie mithilfe von Item-Profilen und Winkeln auf der Rückseite des Gestells. So ist sie etwas verdeckt, aber weiterhin gut zugänglich.

Um alle Leitungen sauber verlegen zu können, wird auf dem Gestell ein Kabelkanal montiert (siehe Bild). In diesem werden sämtliche Pneumatik- und Elektroleitungen ordentlich geführt. In der nächsten Stunde werden weitere Kabelkanäle angebracht.

10.11.2025 - Zehnter Projekttag

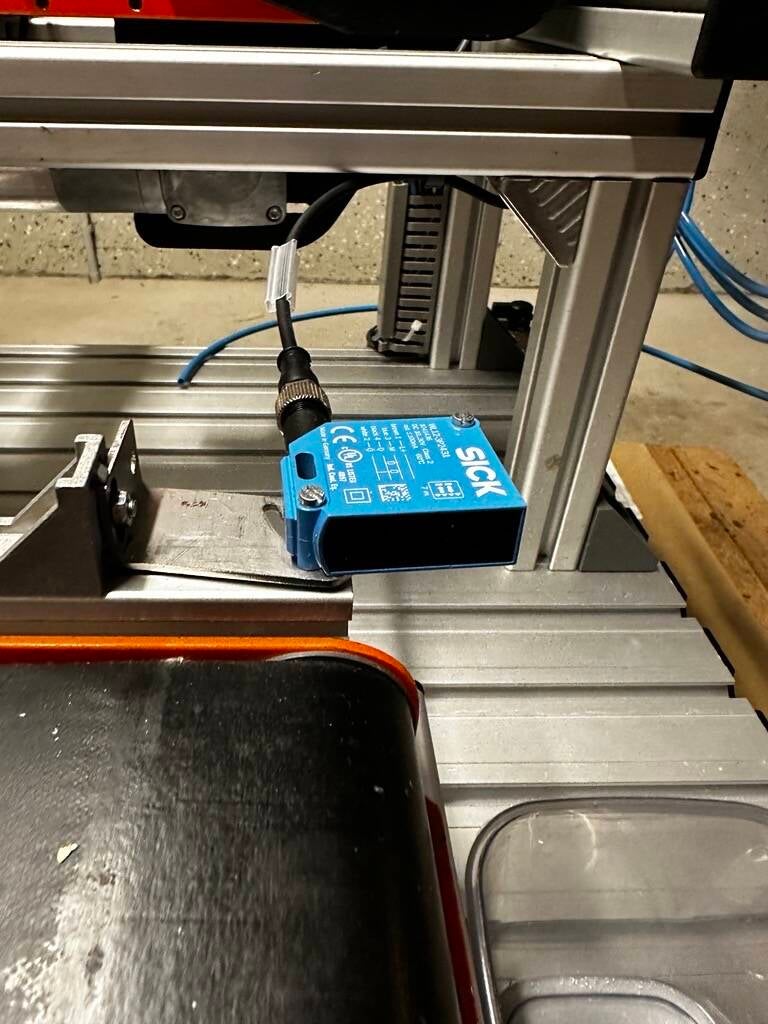

Damit das zweite Laufband zuverlässig abschaltet, müssen noch Sensoren (Lichtschranken) eingebaut werden. Die Schule hatte noch zwei baugleiche Lichtschranken auf Lager, die nun nachgerüstet werden. Ich habe mir daher angesehen, wie sich der Erfassungsabstand einstellen lässt, da die Lichtschranken justierbar sind. Die Montage der Sensoren übernimmt Marcel.

Außerdem habe ich die Kabelkanäle fertig montiert, an denen ich bereits letzte Woche gearbeitet habe. In diese konnte ich anschließend die Druckluftleitungen für die Pneumatikzylinder verlegen, die zur Ventilinsel führen. Zwischen den Leitungen habe ich einen Adapter von 6 mm auf 4 mm eingesetzt und anschließend die Schiebezylinder angeschlossen.

Für die beiden größeren Zylinder muss ich noch passende Anschlüsse besorgen. Dort sind derzeit 8 mm-Anschlüsse verbaut, ich benötige jedoch 6 mm-Anschlüsse, um die Zylinder direkt an den Ventilblock anschließen zu können.

In dem Kabelkanal sind die Adapter von 6mm auf 4mm untergebracht

Hier sind die Kabelkanäle zu sehen und unten links die 4mm Pneumatik Leitungen

An diese Zylinder müssen neue Pneumatik Anschlüsse (6mm)

Die angeschlossenen Schiebezylinder

17.11.2025 - Elfter Projekttag

Um die Geschwindigkeit der Pneumatikzylinder zu reduzieren, habe ich einstellbare Anschlüsse besorgt. Dies war ohnehin sinnvoll, da die zuvor verbauten 8-mm-Anschlüsse zu groß dimensioniert waren. Nun sind die Zylinder am Magazin mit 6-mm-Anschlüssen ausgestattet. Auch die Anschlüsse der Sortierzylinder habe ich ausgetauscht, sodass sich deren Geschwindigkeit ebenfalls regulieren lässt.

Im Anschluss begann ich mit der weiteren Verlegung der Pneumatikleitungen. Diese Arbeit habe ich jedoch unterbrochen, da wir heute unsere Zwischenpräsentation hielten. Die Zwischenpräsentation dient dazu, den Projektleitern und Betreuern den aktuellen Stand der Anlage vorzustellen. Zusätzlich präsentieren wir unsere Planung, die Aufgabenverteilung sowie die nächsten Arbeitsschritte. Gleichzeitig ist sie auch eine Übung für die Abschlusspräsentation am 07.02.2026, bei der alle Projekte der Fachschüler an der BBS 1 Mainz vorgestellt werden.

Nachdem wir unseren Projektleitern und Betreuern alles präsentiert hatten, setzte ich die Arbeit an der Verdrahtung der Pneumatik Leitungen fort. Ich habe die Verlege Wege überprüft, die Leitungen angeschlossen und sie zusätzlich mit einem Kunststoff-Schutzmantel umwickelt, um Beschädigungen durch scharfe Kanten zu vermeiden. Damit kann ich einen weiteren Punkt auf meiner Liste abhaken.

24.11.2025 - Zwölfter Projekttag

Heute habe ich die Sensoren der Anlage verdrahtet. Dafür werden spezielle Sensorkabel mit einem 5-poligen Stecker verwendet, die ich bereits zu Beginn des Projekts aus unserem Schullager besorgt hatte. Zunächst habe ich die optimalen Verdrahtungswege geplant. Dabei war mir wichtig, dass sich die Kabel gut befestigen lassen und möglichst unauffällig verlegt werden. Anschließend habe ich die Kabel mit kleinen Clips am Aluminiumprofil fixiert. Dadurch können sie nicht verrutschen und ich kann auf Kabelbinder verzichten.

Im nächsten Schritt habe ich die Kabel in den Kabelkanal gelegt und unter der Anlage entlanggeführt. Dort liegen sie nun zunächst bereit, da die Arbeiten an dieser Stelle erst nächste Woche weitergehen.

Außerdem habe ich mir Gedanken zur Montage des Riemenantriebs gemacht, der den Motor mit dem Laufband 1 verbindet. Die aktuell vorhandene Umlenkrolle ist etwas zu groß, daher habe ich eine kleinere Rolle bestellt. Sie sollte in den nächsten Tagen ankommen, sodass ich den Antrieb voraussichtlich nächste Woche einbauen kann.

01.12.2025 - Dreizehnter Projekttag

Heute stand zunächst die Montage der neuen Umlenkrolle für den Riemenantrieb auf dem Programm. Dabei zeigte sich schnell, dass der bisherige Riemen zu lang war, da die neue Rolle einen deutlich kürzeren Spannweg besitzt. Um die nötige Vorspannung herstellen zu können, habe ich daher einen kürzeren Riemen mit 460 mm bestellt.

Anschließend ging es weiter mit der Sensorik: Vier Sensoren mussten verlängert und verlötet werden, da ihre Anschlussleitungen zu kurz waren. Die Verbindungen habe ich sauber mit Schrumpfschlauch isoliert. Danach konnten die Kabel ordentlich verlegt, in die vorgesehenen Kabelkanäle eingelegt und schließlich zu Peter in den Schaltschrank geführt werden, wo sie weiter verdrahtet werden.

Auch in der Pneumatik tut sich etwas. Die Ventilinsel wurde vollständig angeschlossen, und ich habe alle Druckschläuche auf die passende Länge zugeschnitten. Zusätzlich habe ich eine Wartungseinheit integriert, über die später die Druckluftversorgung der gesamten Anlage erfolgt. Beim ersten Probelauf unter Druck funktionierten sämtliche Zylinder auf Anhieb einwandfrei.

Zum Abschluss habe ich noch Marcels Halterung mit der Bedieneinheit an der Anlage montiert. Über diese können später grundlegende Funktionen wie Start und Stopp der Anlage ausgeführt werden.

08.12.2025 - Vierzehnter Projekttag

Heute habe ich die Tastereinheit verdrahtet, über die unsere Anlage gestartet, gestoppt und quittiert wird. Anschließend kümmerte ich mich um die Kabelverlegung der Motorkabel und der Tastereinheit. Diese Kabel habe ich unter der Grundplatte entlanggeführt und bis zum Schaltschrank verlegt.

Damit die Motoren mit Strom versorgt werden können, haben wir zusätzlich einen zweiten Kasten an der Anlage montiert, in dem das Netzteil untergebracht ist. Für den Stromanschluss nutzen wir ein Stecksystem, und ich habe den passenden Stecker dafür vorbereitet.

Ein großer Meilenstein für uns war heute das erstmalige Einschalten der Anlage. Dafür verband ich die SPS mit dem Schaltschrank und schloss den Laptop zur Steuerung an. Dann begann ich mit dem I/O-Check, bei dem überprüft wird, ob alle Eingänge (I = Input) und Ausgänge (O = Output) korrekt an der SPS ankommen und ausgegeben werden. Anfangs gab es ein Verbindungsproblem, das wir jedoch durch Umverdrahtungsarbeiten lösen konnten. Anschließend konnte der I/O-Check vollständig durchgeführt werden. Schritt für Schritt arbeiteten wir die Variablentabelle durch und korrigierten Sensoren und Ausgänge, die nicht richtig zugeordnet waren.

Die Anlage ist nun bereit für unsere SPS-Programme und die bevorstehenden Tests. Außerdem konnten heute zum ersten Mal die Motoren erfolgreich in Betrieb genommen werden – die Förderbänder liefen einwandfrei.

Hier habe ich die Ausgänge "geforcet", also von meinem Laptop aus eingeschaltet

15.12.2025 - Fünfzehnter Projekttag

Heute habe ich gemeinsam mit Marcel die Anlage in Betrieb genommen. Zunächst haben wir sie mit der externen SPS verbunden, welche die 24-V-Spannungsversorgung für die Sensoren bereitstellt und das Anlagenprogramm ausführt. Marcel hatte zuvor das Automatikprogramm für die Anlage erstellt und aufgespielt. Anschließend wurden die Druckluftversorgung sowie die 48-V-Spannungsversorgung für die Motoren angeschlossen, sodass wir das Programm testen konnten.

Im nächsten Schritt begann der Feinschliff. Dabei mussten kleinere Anpassungen im Programm vorgenommen werden, zum Beispiel eine Negierung, die die Funktion der gesamten Anlage beeinflussen kann. Danach startete der erste vollständige Ablauf der Anlage. Hierbei mussten wir die Sensorempfindlichkeit sowie die Ausfahrgeschwindigkeit der Pneumatikzylinder einstellen. Durch zahlreiche Testläufe konnten wir schließlich passende Einstellungen finden, sodass die Anlage nach einiger Zeit zuverlässig lief.

Das größte Problem stellten jedoch die letzten beiden Sensoren vor den Auffangbehältern dar. Dabei handelt es sich um Reflexionslichtschranken, die das Objekt nicht zuverlässig erkannten, wenn es schräg auf dem Förderband lag. Da dieses Verhalten nicht akzeptabel war, suchten wir nach einer Alternative und fanden zwei Sensoren, die in der Theorie zuverlässiger arbeiten. Ich habe dafür eine neue Halterung angefertigt, die jedoch noch montiert werden muss, weshalb die Sensoren bisher nicht praktisch an der Anlage getestet werden konnten. Diese wurden bisher nur über ein Netzteil, in der Werkstatt erfolgreich getestet.

Abgesehen davon habe ich noch einige Schönheitsarbeiten durchgeführt. So habe ich die Kunststoffabdeckungen an den Item-Profilen montiert. Außerdem habe ich zahlreiche Fotos der Anlage gemacht, da nun die Projektdokumentation beginnt, welche am 12.01.25 vorläufig abgegeben werden muss.

Neue Lichtschranke

Testfahrten (erkennung Metall)

Hier sind noch die alten Lichtschranken eingebaut

Erstelle deine eigene Website mit Webador